切削/切断加工

切削加工とは、プラスチック等をご要望の形状、寸法に切る、削る加工のことをいいます。切削加工に使用される機械を工作機械と呼びます。パネルソーや昇降盤では板・パイプなどを切断します。切った後は、プレーナーやミガキ加工といった処理を行います。(処理面の違いはブログをご覧ください)

また、板には厚み不同と呼ばれるメーカー認証のある厚み誤差があり、用途によっては相手側に合わないことがあるので厚み出しカンナやNCルーターを使用し、厚み出しすることもあります。

NCルーター加工

ルーター加工機は、元々の木工用からプラスチックや軽金属をも切削できるように進化してきたもので、

大きな板材を広いテーブルに吸着固定させた状態で、上部からの回転工具の移動、又はテーブルの移動によって、目的の形状を切削します。

その殆どが数値制御装置(NC)によってコントロールされており、ATC(自動工具切り替え装置)を搭載したものもあります。

また、七條プラスチックスのNCルーターは4軸ヘッドを搭載しており、同じ形状を同時に複数個加工することも可能です。

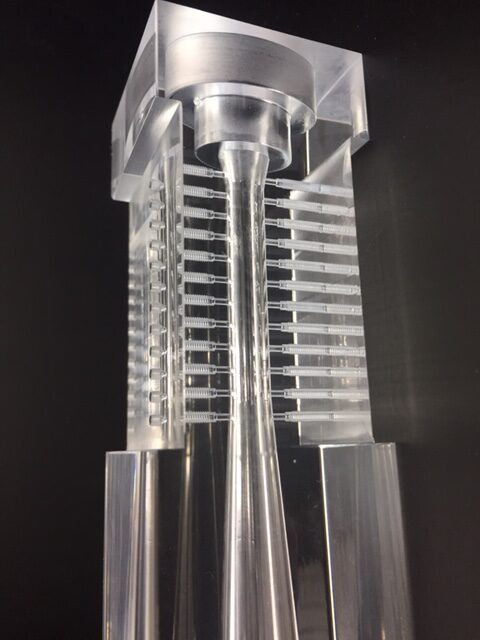

マシニングセンタ加工

マシニングセンタとは、主として回転工具を使用し、フライス・切削、穴あけ・ネジ加工などをプログラムに従って加工する機械です。従来のNCルーターでは作業者が機械の稼働を止めて、工具を変える必要がありましたが、マシニングセンタには自動工具交換装置(ATCオートツールチェンジャー)が搭載されており、スピーディーに自動で工具交換を行う為、作業者の交換の手間も短縮でき、生産性の向上に繋がっています。

マシニングセンタでは機械部品の製作や自動車関連の治具などを製作しております。

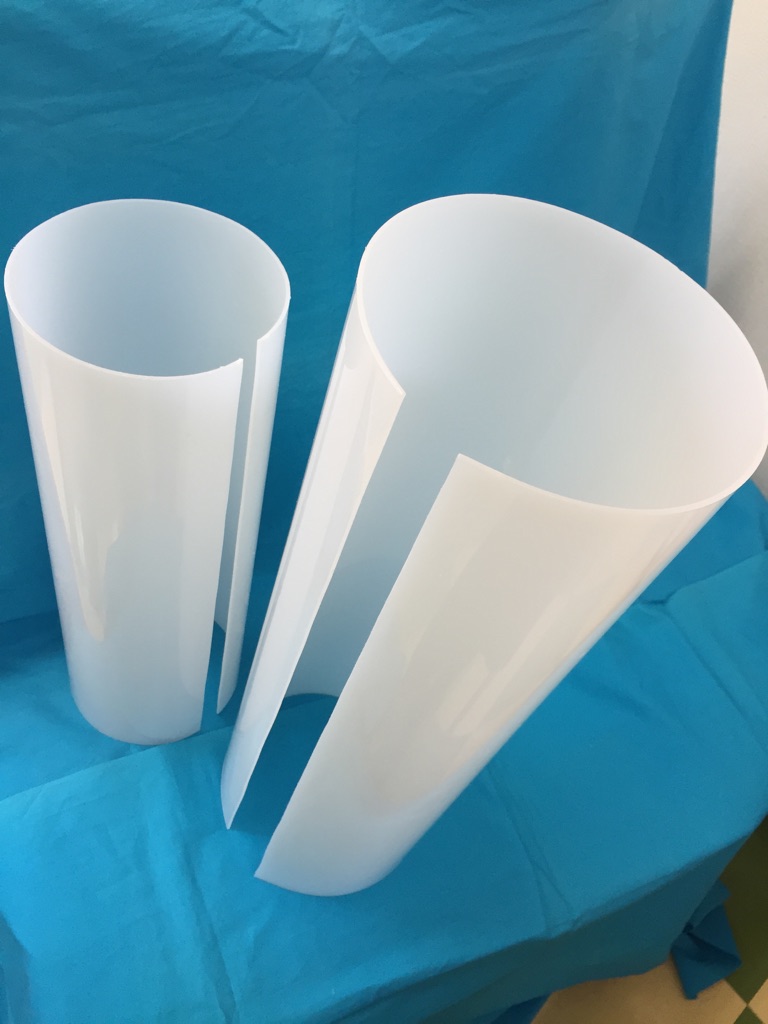

曲げ加工

汎用プラスチックにおいては、遠赤式電気炉を使用し、R曲げ加工等を木型に合わせて形状を加工しております。

全体曲げと局部曲げとあり、全体曲げは電気炉を使用しますが、局部であればパイプヒーターなどで部分だけ温めて曲げることもあります。

ポリカやPETのRなしの曲げ加工であれば、熱を当てた時にものによっては歪みが出やすく、反りがひどくなったりするので冷間曲げという方法で歪みを少なくすることが出来ます。

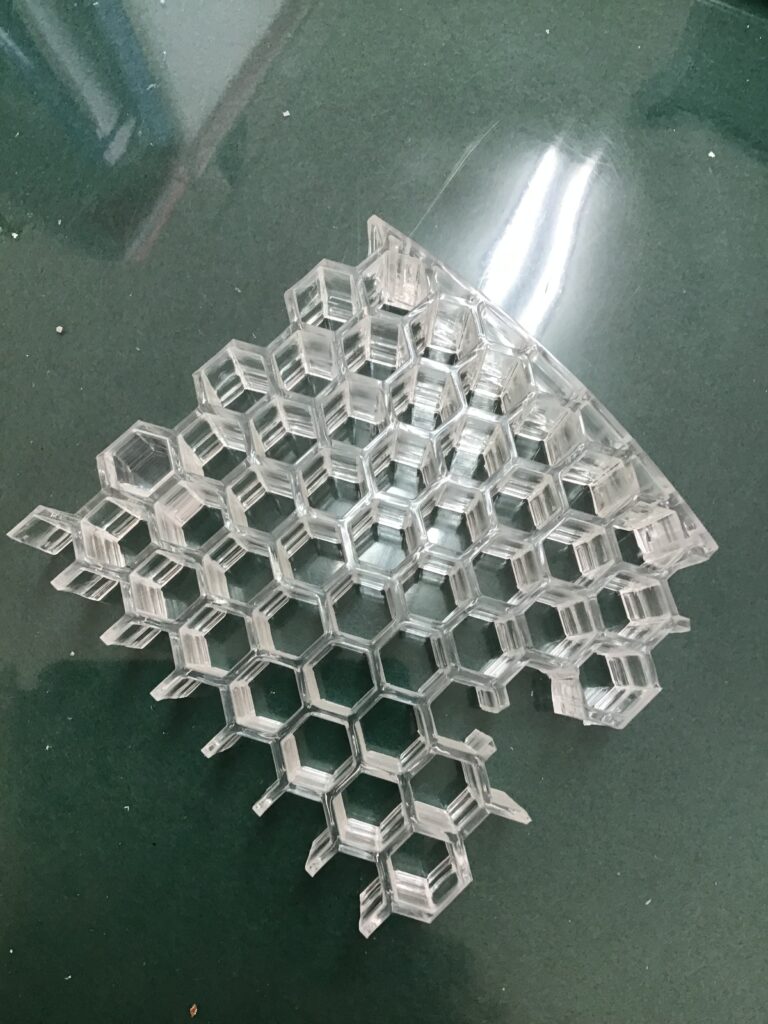

レーザー加工

アクリル樹脂の切断や穴あけ加工・彫刻などを幅広い加工を行っております。

基本的にはAI・DXFデータをいただければ加工可能です。

七條プラスチックスのレーザーは切断面の仕上がりがアイスメルトカット技術によって、アイスが溶けたように面になり、他のミガキ加工よりも綺麗に仕上がります。

また、レーザーであれば手加工で困難であった量産であっても対応可能です。

NC旋盤加工

旋盤で行う代表的な加工は、外径加工、内径加工、面削り、溝加工、中ぐり、穴あけ、ネジ切りなどになります。

汎用旋盤と違ってNC(数値制御装置)が付いている為、プログラムさえしてしまえば自動送りで寸法も汎用旋盤より高精度で出ます。

また、1つのプログラムで動くので均一な寸法精度で加工を行うことが出来ます。

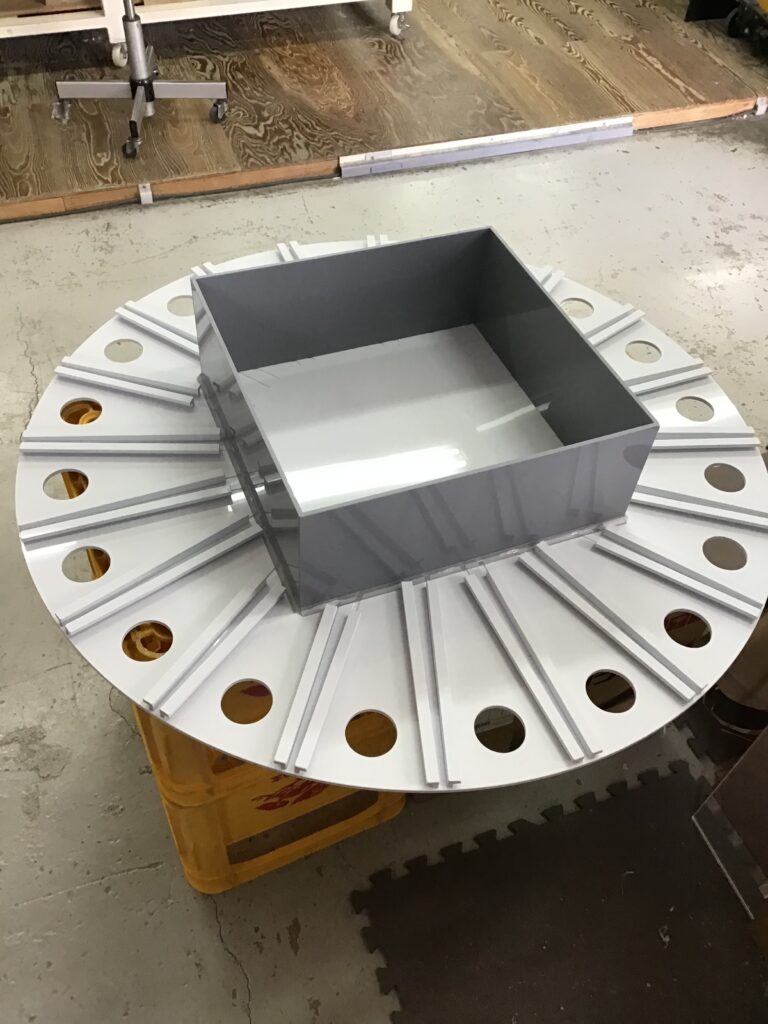

接着/溶接/組立て加工

七條プラスチックスでは加工のプロフェッショナル達が接着・溶接・組立て加工まで行っております。

接着は七條プラスチックス独自で調合した接着材で行っており、季節によって接着材の効き目が変わってしまうので調合を変えたりとよりよい品質を提供するべく、日々探求心をもって製作しています。

溶接は熱可塑性プラスチックの性質を利用した接合方法で、溶接ガンを使用し、部材を溶かして一体化させる永久的な加工です。半面、熱や圧をかけて加工を行うため、反りや歪みがでることもあります。

エンジニアプラスチックは接着加工が行えないので基本的にはネジ止めになります。